|

|

|

|

| |

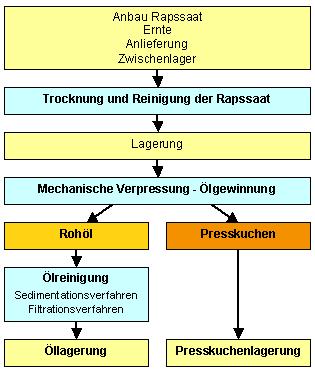

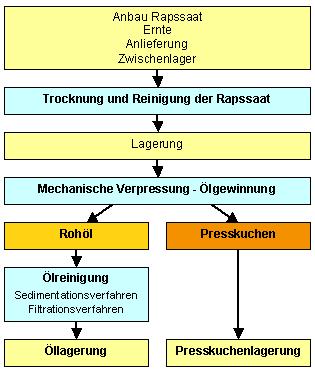

Verfahrensschritte bei der dezentralen Ölsaatenverarbeitung

Quelle: Technologie- und Förderzentrum (TFZ)

Definition

Dezentrale Anlagen zur Ölgewinnung sind Ölmühlen, die die Ölsaat aus dem umliegenden Gebiet beziehen und die Produkte Öl und Kuchen in diesem Gebiet absetzen. Lange Transportwege entfallen, es entsteht ein geschlossener, regionaler Kreislauf. Die Wertschöpftung bleibt in der Landwirtschaft.

Die Entölung der Saat erfolgt ohne großen technischen Aufwand. In der Regel wird das Kaltpressverfahren ohne mechanische oder thermische Vorbehandlung der Saat und ohne Lösungsmittelextraktion des Ölkuchens angewendet.

Verfahren

Bei der dezentralen Ölgewinnung beschränkt sich das Verfahren im wesentlichen auf die Verfahrensschritte:

- Vorbehandlung der Ölsaat

- Ölgewinnung

- Ölreinigung

~ Vorbehandlung der Saat

Reinigung

Um die Verschleißeile der Ölpresse zu schonen und um die angestrebte Öl- und Rapskuchenqualität zu erreichen, ist der Anteil an unerwünschten Verunreinigungen (z.B. Fremdbesatz, Staub) sowie Bruchkorn zu minimieren (unter 1%). Saatpartien mit höheren Gehalten sollten über Siebanlagen und/oder Windsichter gereinigt werden.

Trockung

Um Rapssaatgut zu lagern bzw. zu pressen ist ein Wassergehalt von 7 - 8 % vorteilhaft. Rapsernten mit höheren Gehalten werden getrocknet. Die Trocknung sollte möglichst schonend bei niedrigen Temperaturen (unter 50 oC) erfolgen. Eine zu heiße Trockung reduziert die Oxidationsstabilität und erhöht den Gehalt an freien Fettsäuren (Säurezahl). Die Trocknung kann mit Durchlauf- oder Umlauftrocknern erfolgen.

Lagerung

Die Saat sollte nur in sauberen Lagerstätten gelagert werden. Nach der Ernte sollte die Saat möglichst auf unter 15 oC, besser 12 oC oder weniger, gekühlt werden. Als Nebeneffekt der Kühlung wird auch der Wassergehalt in der Saat abgesenkt. Das Zwischenlagern einer sehr warmen, frisch geernteten Saat über wenige Stunden (z.B. auf einem Transportfahrzeug) kann sich negativ auf die Oxidationsstabilität und die Säurezahl auswirken. Durch die Atmung der Saat entsteht CO2, Wasserdampf und Wärmeenergie. Daher ist eine Belüftung während der gesamten Lagerdauer ratsam. Außerdem ist die Saatlagertemperatur regelmäßig zu kontrollieren.

~ Ölgewinnung

Die gereinigte und getrocknete Saat wird über Fördersysteme (z.B. Becherwerken, Schnecken- oder Schüttförderer) aus dem Saatlager in einen Pufferbehälter vor der Ölpresse gefördert. In den Wintermonaten sollte die (kalte) Saat aus dem Lager vor dem Einbringen in den (warmen) Pressenraum an die Temperatur im Pressenraum angeglichen werden, z.B. durch Saatanwärmung (bis 40 oC) oder Zwischenlagerung in einem Saat-Tagesvorratsbehälter. Damit wird verhindert, dass Wasser aus der feuchten Umgebungsluft im Pressenraum an der kalten Saat kondensiert. So kann ein erhöhter Wassergehalt im Öl vermieden werden. Die

Saatzuführung sollte mit einem Magnetabscheider sowie Sicht-, Dosier- und Wiegemöglichkeiten

ausgestattet sein.

In dezentralen Anlagen wird das Öl ausschließlich mechanisch über Schneckenpressen gewonnen. Es wird zwischen Lochzylinder- und Seiherstabschneckenpressen unterschieden.

Beim Kaltpressverfahren werden Temperaturen in der Ölpresse von 50 bis 65 oC, am Ölauslauf von 40 bis höchstens 50 oC erreicht. (Quelle: UFOP-Schriften, Heft 29, S. 110)

Die Saatverarbeitung sollte möglichst schonend erfolgen. So wird verhindert, dass unerwünschte Fettbegleitstoffe ins Öl eingetragen werden. Durch die Betriebsweise der Ölpresse lässt sich nämlich der Gehalt an Phosphor, Calcium und Magnesium beeinflussen. Je höher der Energieeintrag (Wärme) in die Saat bei der Ölpressung (Saatvoranwärmung, Reibung und Druck in der Ölpresse, Saat-/Ölverweilzeit in der Presse), desto höher ist der Gehalt dieser Elemente im Öl.

Bei einer Presskopftemperatur von beispielsweise 80 °C erreicht der Phosphorgehalt fast den maximal zulässigen Grenzwert von 12 mg/kg (siehe Ölqualität).

Die Saatpressung ist zu beeinflussen über:

- die der Ölpresse zugeführte Saatmenge

- die Drehzahl der Pressschnecke

- die Drücke bei der Ölpressung (indirekt z.B. durch Spaltmaße der Seiherstäbe oder Wahl der

Pressdüse)

Bei der dezentralen Ölsaatenverarbeitung werden Abpressgrade (bezogen auf Trockenmasse) von ca. 80 % erreicht, d. h. von dem in der Saat enthaltenen Öles (z.B. 40% bei Raps) können 80 % durch Kaltpressen gewonnen werden.

~ Ölreinigung

Nach der Pressung sind im Öl feste Verunreinigungen (Feststoffe) enthalten. Diese Feststoffe sollten über mindestens zwei Reinigungsstufen, der Hauptreinigung (Grobklärung) und der Sicherheitsfiltration (Endfiltration), weitgehend entfernt werden (siehe DIN 51 605 Gesamtverschmutzung). Für die Fest-/Flüssig-Trennung stehen Sedimentations- und Filtrationsverfahren zur Verfügung.

Hauptreinigung

· Sedimentation

Als Sedimentation wird das Ablagern bzw. Absetzen von Teilchen aus Flüssigkeiten verstanden. Dabei wird der Dichteunterschied zwischen der Flüssigkeit und den Feststoffen genutzt. Die Teilchen haben eine höhere Dichte und lagern sich deshalb am Boden ab.

Die Sedimentation wird beeinflusst durch

- die Partikelgröße und –form,

- die Viskosität der Flüssigkeit (abhängig von Öltemperatur),

- die Dichtedifferenz

- und der Wechselwirkung zwischen den Partikeln.

Sedimentationsverfahren einen großen Raumbedarf. Deshalb wird es nur bei Ölpressen mit Verarbeitungskapazitäten bis ca. 50 kg Ölsaat/h eingesetzt.

Es wird unterschieden zwischen der Sedimentation im Erdschwerefeld und der Sedimentation im Zentrifugalfeld.

Sedimentation im Erdschwerefeld

Dieses Verfahren wird von vielen kleinen Ölmühlen eingesetzt. Bei diesem Sedimentationsverfahren setzen sich die Trubstoffe am Boden des Absetzbeckens durch die Schwerkraft ab. Das kennt jeder, der Fruchtsäfte kauft. Vor dem Verzehr sollte die Flasche geschüttelt werden, weil sich schwerere Teilchen am Boden der Flasche abgesetzt haben.

Es gibt eine diskontinuierliche Sedimentation und eine kontinuierliche Sedimentation. Bei der diskontinuierlichen Sedimentation wird ein Behälter mit Truböl befüllt und die Teilchen sedimentieren oft über einen Zeitraum von mehreren Wochen. Wie lange die Sedimentation dauert hängt von der Größe, der Form und der Dichte der Teilchen sowie der Viskosität des Öles ab. Die Viskosität des Öles hängt wiederum von der Öltemperatur ab. Deshalb kann sich die Sedimentationszeit in den Wintermonaten in unbeheizten Lagerräumen vervielfachen.

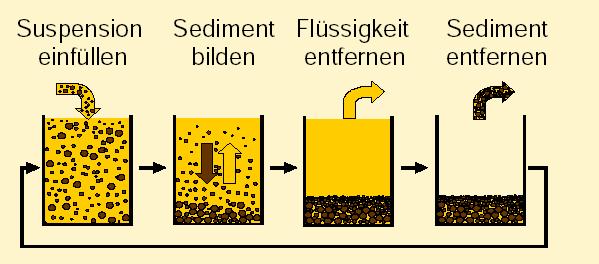

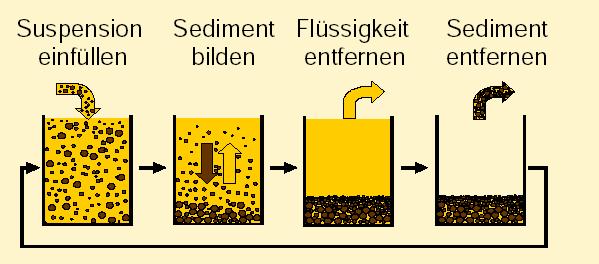

Prinzip der diskontinuierlichen Sedimentation im Erdschwerefeld:

Quelle: Technologie- und Förderzentrum (TFZ)

Neben der diskontinuierlichen Sedimentation gibt es die kontinuierliche Sedimentation. Hier wird das Öl mit den darin verteilten Festsstoffen zugeführt und gleichzeitig das bereits geklärte Öl und die abgesetzten Feststoffe entfernt.

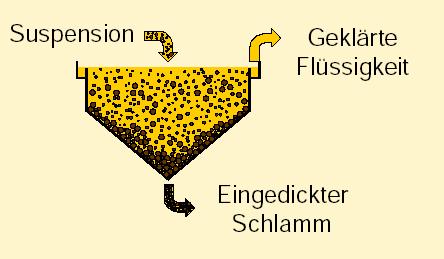

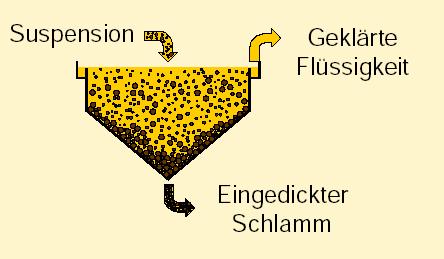

Prinzip der kontinuierlichen Sedimentation im Erdschwerefeld:

Quelle: Technologie- und Förderzentrum (TFZ)

Sedimentation im Zentrifugalfeld

Durch die Schwerkraft sammeln sich schwere Teilchen am Boden eines Behälters an. Dieser Prozess wird als Sedimentation bezeichnet und verläuft normalerweise sehr langsam. Man kann die Sedimentation aber beschleunigen, indem man das Erdschwerefeld durch ein Zentrifugalfeld ersetzt. Die Sedimentation im Zentrifugalfeld nutzt nicht die Schwerkraft, sondern die Fliehkraft in einer Zentrifuge zum Trennen von Stoffgemischen. Eine Zentrifuge ist z.B. die Salatschleuder oder die Wäscheschleuder.

Während der Sedimentation wandern die Teilchen nach außen (unten) Richtung „Boden“. Sie reichern sich dort an, sodass die Flüssigkeit (Öl) immer weniger Partikel enthält.

Durch die Zentrifugalkraft, die auf die Partikel wirkt, erhöht sich die Sinkgeschwindigkeit. Dadurch verkürzt sich die Sedimentationsdauer. Es werden Dekanter oder Separatoren, meist auch eine Kombination aus beiden eingesetzt. Die Sedimentation im Zentrifugalfeld erfordert meist hohe Investitionen und ist bei dezentralen Ölgewinnungsanlagen wenig verbreitet.

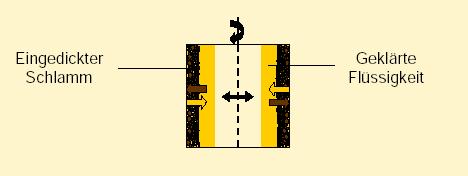

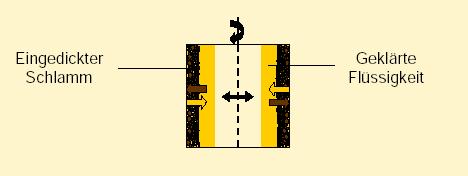

Prinzip der diskontinuierlichen Sedimentation im Zentrifugalfeld:

Quelle: Technologie- und Förderzentrum (TFZ)

Durch die hohen Drehzahlen scheiden sich die Partikel an der Trommelwand ab. Die Trommel wird dann abgebremst und der eingedickte Schlamm entfernt.

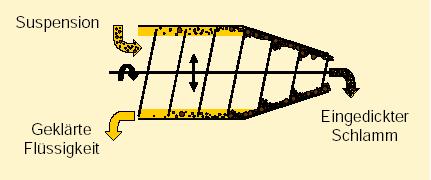

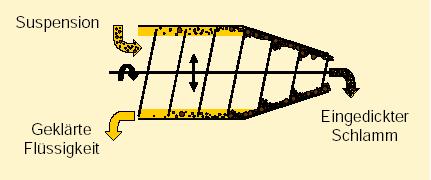

Prinzip der kontinuierlichen Sedimentation im Zentrifugalfeld:

Quelle: Technologie- und Förderzentrum (TFZ)

Die Sedimentation erfolgt ebenfalls bei hohen Drehzahlen. Der eingedickte Schlamm wird mit Hilfe einer Schnecke vom hinteren, zylindrischen zum vorderen, kegelförmigen Teil der Trommel transportiert.

· Filtration

Bei der Filtration durchströmt eine Flüssigkeit (mit den darin verteilten Feststoffen) ein Filtermedium. Das Filtermedium ist für die Flüssigkeit durchlässig, während die Feststoffteilchen an dem Filtermedium zurückgehalten werden.

Beim Filtrationsverfahren ist eine höhere Ölausbeute möglich, da beim Sedimentieren noch eine beachtliche Menge an Öl in den Feststoffablagerungen enthalten ist. Es können auch Feststoffe, die wegen ihrer geringen Dichte und Größe schlecht sedimentieren, entfernt werden. Außerdem ist der Platzbedarf bei Filterapparate kleiner als bei Sedimentationsbecken.

Bei der Verwendung des Öls als Treibstoff sollte man das Filtrationsverfahren wählen, weil das Öl weniger Verunreinigungen enthält und so der Motor besser geschützt ist.

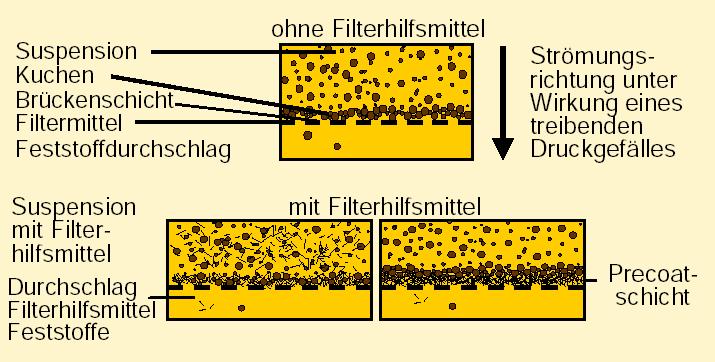

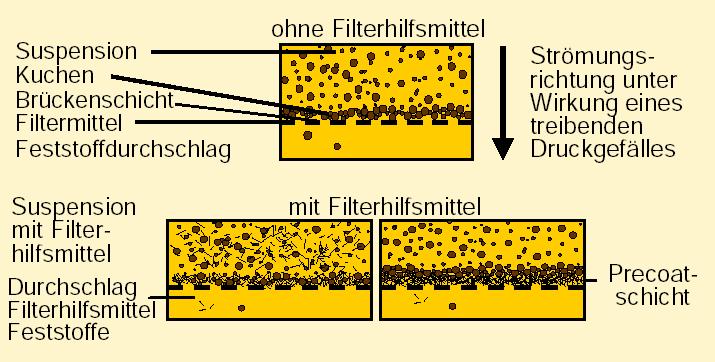

Die Filtration erfolgt nach dem Prinzip der kuchenbildenden Filtration. Bei diesem Verfahren werden die Feststoffe an der äußeren Oberfläche des Filtermittels (z.B. Vliese, Metallmembran) zurückgehalten. Die Teilchen sammeln sich dort an und bilden eine Schicht, den Filterkuchen.

Prinzip der kuchenbildenden Filtration:

Quelle: Technologie- und Förderzentrum (TFZ)

Damit das Filtermaterial nicht schnell verstopft, wird ein Filtermittel (Filtertuch) mit großem Porendurchmesser verwendet (größer als der Durchmesser der Partikel). Deshalb gelangen solange Partikel in das Filtrat, bis sich über dem Filtermittel stabile Brücken aus Feststoffteilchen gebildet haben. Im Laufe des Filtrationsprozesses bildet sich ein Filterkuchen. Der Filterkuchen übernimmt dann die Funktion des Filtermittels. Wenn der Filterkuchen die Partikel ausreichend zurückhält, wird das gefilterte Öl abgeführt. Wenn der Filterkuchen aufgebaut ist, werden auch Teilchen zurückgehalten, die durch die Filterporen hindurchpassen würden, weil sie den Filterkuchen nicht mehr durchdringen können. Um die Brückenbildung zu verbessern, können Filterhilfsmittel (wie z.B. Kieselgure, Cellulose) eingesetzt werden.

Die eingesetzten Filtermittel (Filtertücher) sind regelmäßig zu reinigen und zu kontrollieren. Werden phosphatidhaltige Reinigungsmittel eingesetzt, müssen Reinigungsmittelreste gründlich

von den Tüchern abgespült und die Tücher sorgfältig getrocknet werden.

Bei der kuchenbildenden Filtration können zum Beispiel Kammerfilterpressen oder Vertikal-Druckkerzenfilter eingesetzt werden.

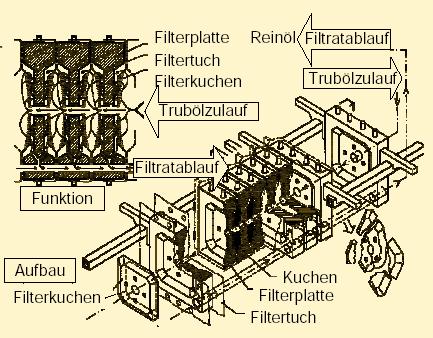

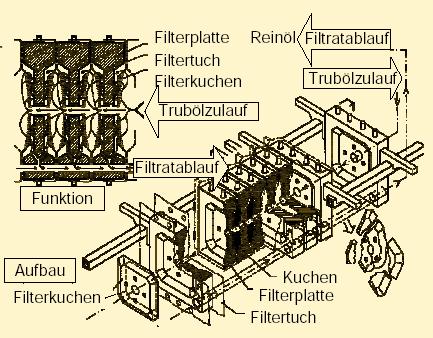

Kammerfilterpresse

Kammerfilterpressen bestehen aus parallel aufgehängten Filterplatten. Dazwischen ist ein Filtermittel (Filtertücher) eingespannt. Das Filterplattenpaket wird zwischen einer festen und einer beweglichen Druckplatte meist hydraulisch zusammengespannt. Der Plattenkörper ist beidseitig vertieft. In diesen Hohlräumen bildet sich der Filterkuchen. Das Truböl (ungereinigte Öl) wird durch eine durchgängige Bohrung, die beim Zusammenspannen einen Kanal bildet, zugeführt. Das gereinigte Öl wird in einem weiteren Kanal abgeführt. Der Filterkuchen wird von

Hand oder automatisch entfernt.

Aufbau und Funktion einer Kammerfilterpresse:

Quelle:Technologie- und Förderzentrum (TFZ)

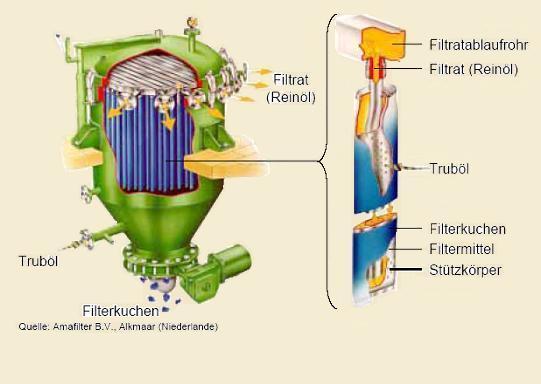

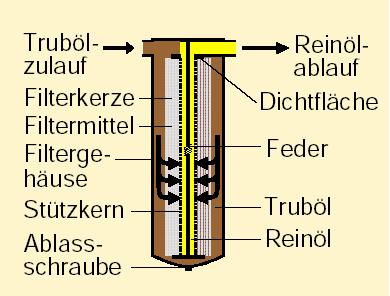

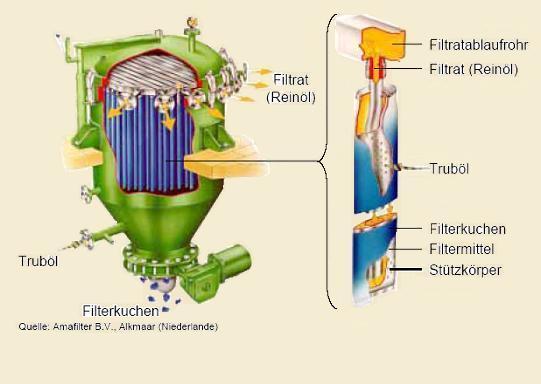

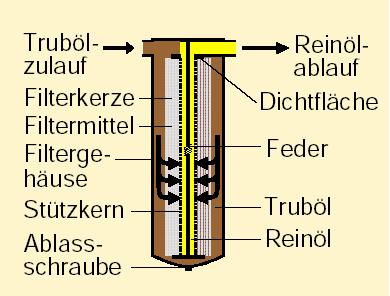

Vertikal-Druckkerzenfilter

Vertikal-Druckkerzenfilter bestehen aus einem Filtergehäuse, in dem zahlreiche kerzenförmige Filterelemente vertikal angeordnet sind. Die Filterelemente werden von außen nach innen vom Truböl durchströmt. Dadurch bildet sich ein Filterkuchen, der die Filtration ermöglicht. Erst dann wird das Filtrat abgeleitet.

Aufbau und Funktion eines Vertika-Druckkerzenfilters:

Quelle: Reinigung kaltgepresster Pflanzenöle aus dezentralen Anlagen - Gelbes Heft 75, BayStMLF

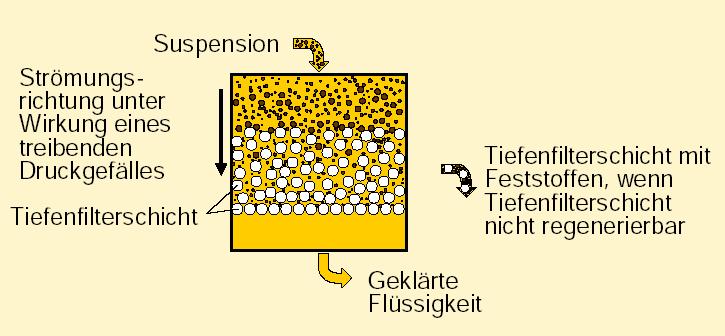

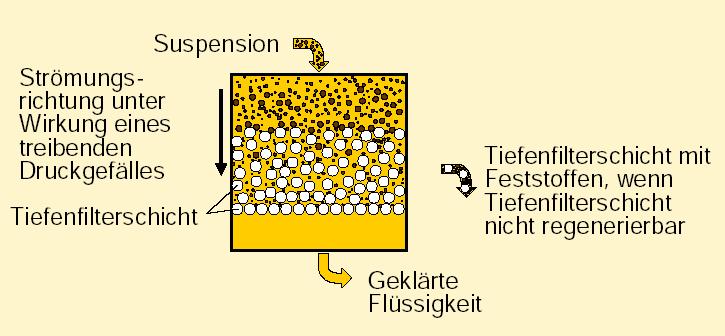

Neben der kuchenbildenden Filtration gibt es die Tiefenfiltration. Bei diesem Verfahren werden die Feststoffe im Inneren einer Schicht zurückgehalten. Diese Schichten können u.a. aus einer Schüttung, z.B. Sand, aus einer Precoatschicht bei der Anschwemmfiltration, z.B. Kieselgur, oder aus maschinell gefertigter Pappe, z.B. Zellstoffen, bestehen.

Prinzip der Tiefenfiltration:

Quelle: Technologie- und Förderzentrum (TFZ)

Sicherheitsfiltration

Nach der Hauptreinigung sollte immer eine Sicherheitsfiltration (Endfiltration) folgen. Die Sicherheitsfiltration zeigt Störungen bei der Hauptreinigung auf und stellte die angestrebte Reinheit des Öles sicher. Der Volumenstrom sollte mit der erwarteten Partikelfracht auf die zur Verfügung stehende Filterfläche abgestimmt werden. Das Druckgefälle am Filter sollte nämlich zu Filtrationsbeginn möglichst gering sein. Die besten Filtrationsergebnisse erhält man bei geringem Volumenstrom und niedrigem Druck. Für die Endfiltration haben sich Filterkerzen aus gewickelter Baumwolle bewährt.

Aufbau und Funktion eines Einzelkerzenfilters:

Quelle: Technologie- und Förderzentrum (TFZ)

Zum Kerzenfilter gehört ein Filtergehäuse und eine Filterkerze. Die Filterkerze besteht meist aus einem zylindrischen Stützkörper, der vom Filtermittel umgeben ist. Das Truböl durchströmt die Filterkerze von außen nach innen.

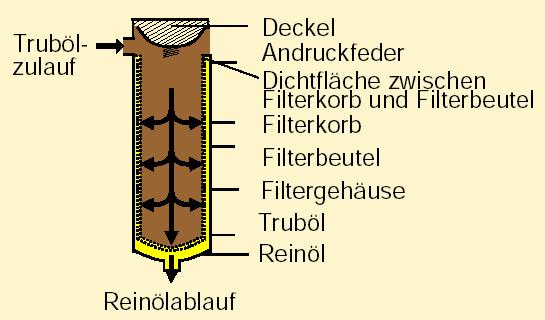

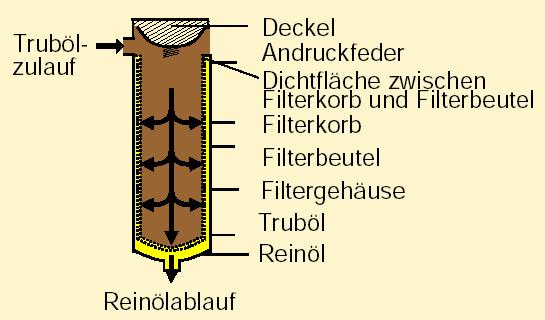

Als nicht so geeignet haben sich Beutelfilter erwiesen.

Aufbau und Funktion eines Beutelfiters:

Quelle: Technologie- und Förderzentrum (TFZ)

Das Filtermittel ist wie ein Beutel geformt und besteht häufig aus Nadelvlies. Es ist einen stützenden Filterkorb aus Drahtgewebe eingelegt. Der Filterbeutel wird vom Truböl von innen nach außen durchströmt.

~ Öllagerung

Um die erreichte Ölqualität zu sichern, muss das gereinigte Öl entsprechend gelagert werden. Oxidation, Hydrolyse, Polymerisation und enzymatischen Abbau des Öles müssen vermieden werden. Rapsölkraftstoff sollte deshalb möglichst bei konstanten Temperaturen zwischen 5 und 10 oC sowie dunkel gelagert werden. Wasser- und Luftsauerstoffeintritt sollte vermieden werden. Um einen enzymatischen Abbau und eine Schmutzanreicherung durch Sedimentation am Tankboden zu vermeiden, ist der Anteil an Verunreinigungen möglichst gering zu halten.

Bei guten Lagerbedingungen kann qualitativ hochwertiges Öl bis zu 12 Monaten gelagert werden.

Bei der Rapsölkraftstoffproduktion sollten mindestens 3 verschiedene Lagertanks eingesetzt werden. Ein Lagertank nimmt Rapsölkraftstoff aus der laufenden Produktion auf, ein zweiter Lagertank enthält Rapsölkraftstoff aus der vorangegangenen Produktion (das später, wenn die Kraftstoffanalyse vorliegt, zur Abgabe freigegeben wird) und ein dritter Lagertank, der Kraftstoff enthält, das schon zur Abgabe an Kunden freigegeben ist, da die Kraftstoffanalyse schon vorliegt.

Als Meterialien für die Lagerbehälter eignen sich:

- beschichteter Stahl

- Edelstahl

- Kunststoffe (z.B. High-Density-Polyethylen)

Lagergebinde aus unbeschichtetem Stahl sind nur bedingt für kurzzeitige Lagerung geeignet. Katalytisch wirkende Metalle (z.B. Kupfer), auch als Bestandteil in Legierungen, sollten vermieden werden. Behälter aus lichtdurchlässigen Kunststoffen sollten nur in dunkler Umgebung aufgestellt werden. Um einen Wassereintritt zu verhindern, müssen die Lagerbehälter dicht verschließbar sein. Bei der Abfüllung und während der Lagerung sollten große Temperaturunterschiede vermieden werden, weil sich sonst Kondenswasser bilden kann. Erdtanks sind wegen der Temperaturkonstanz oberirdischen Tanks vorzuziehen. Der Ölkraftstoff darf nur in absolut trockene Lagertanks befüllt werden.

Nach längerer Lagerzeit können im Öl Trübungsstoffe (z.B. höher schmelzende Glyceride, Beimengungen von Wachsen oder nachträglich ausgeschiedene Schleimstoffe) sichtbar werden. Diese setzen sich bei längerer Lagerung ab und bilden z.B. einen weißlichen Bodenbelag. Wenn solche Trübungsstoffe auftreten, muss diese Rapsölcharge noch einmal sorgfältig gefiltert werden.

~ Presskuchenlagerung

Der Presskuchen wird am Ende der Schneckenwelle als Pellet oder Plättchen ausgetragen. Bei Silolagerung muss der Ölkuchen aufbereitet und getrocknet werden, weil sonst aufgrund des hohen Restfett- und Wassergehaltes die Gefahr der Brückenbildung und Verdichtung besteht. Wird der Ölkuchen trocken und gut belüftet gelagert, ist er problemlos lagerfähig und kann direkt als Futtermittel eingesetzt werden.

Der Presskuchen ist ein hochwertiges Futtermittel. Er trägt entscheidend zur optimalen Energieversorgung der Rinder bei und kann andere Eiweißfuttermittel (z.B. Sojaextraktionsschrot) teilweise oder ganz ersetzen. Als heimische Eiweißalternative trägt er zu einer kostengünstigen Futterration bei. Der Energiegehalt von Rapskuchen ist höher als der von Raps(extraktions)schrot*. Die Einsatzmenge von Rapskuchen wird jedoch durch den Fettgehalt begrenzt. Der Fettgehalt schwankt je nach Abpressgrad zwischen 8 und 20%. Es sollten in der Gesamtration 800 g Fett je Tier und Tag bzw. 4 % in der Gesamtration nicht überschritten werden. Der Restölgehalt im Kuchen sollte daher so niedrig wie möglich sein.

* Raps(extraktions)schrot fällt als Nebenprodukt bei den großen Ölmühlen an, d.h. er wird zentral

sowie energieaufwendig hergestellt. Mit Hilfe der Presskuchenextraktion werden Restölgehalte

zwischen 2% und 4% erreicht.

Quellen:

· Technologie- und Förderzentrum - Hinweise zur Erzeugung von Rapsölkraftstoff in dezentralen

Ölgewinnungsanlagen

· UFOP-Schriften, Heft 29, Öl- und Proteinpflanzen

|

| | |

|

|

Mobil ohne Fossil, Mobil ohne Fossil e.V., mof, mof e.V. Marcus Reichenberg, Henrietta Lorko, Prof. Dr. Schrimpff, NAWAROs, NAWARO, nachwachsende Rohstoffe, Energiespeicher, fl�ssige Energiespeicher, Nachhaltigkeit, Mobilit�t, Kraftstoff, Treibstoffe, biogene Treibstoffe, biogene Kraftstoffe, Weihenstephan, Weihenstephaner Standard, Qualit�tsmerkmal, Viskosit�t, Feinstaub, Partikelfilter, Umr�stung, Kohlenstoff-Wasserstoff-Kreislauf, Wasserstoff-Kreislauf, biogene Schmierstoffe, Plantomot, Jatropha, Wasserstoff, Brennstoffzelle, Landwirtschaft, Monopolverwaltung, Tankstellenverzeichnis, Ethanol-Tankstelle Ethanoltankstelle Pflanzen�l-Tankstelle Pflanzen�ltankstelle Pflanzen�l, Pflanzen�lumr�stung, Eintanksystem, Zweitanksystem, Pflanzen�lmotor, Biodiesel, Flexi Fuel Initiative Deutschland, Ethanol statt Benzin, FFV, Flexi Fuel, Flexible Fuel Vehicle, Ethanol, Alkohol, Ethanol-Motor, Alkohol-Motor, Ford Focus, Bio-Ethanol, Bioethanol, Methanol, Biomethanol, Bio-Methanol, E85, E-85, Brennerei, Energiesteuergesetz, Verfassungsklage, Biokraftstoffberatung

|

|

|

|